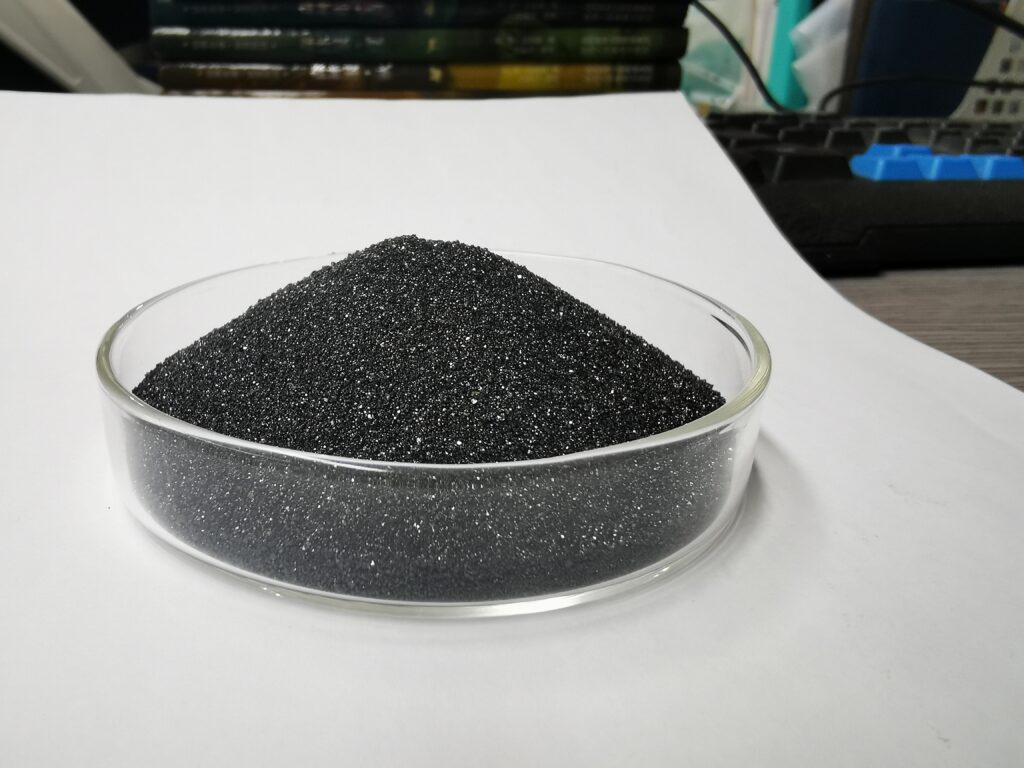

La arena de cromita (FeCr₂O₄) es un material refractario de primera calidad de importancia crítica en la industria de la fundición para producir martillos resistentes al desgaste de alta calidad y otras piezas resistentes a la abrasión, generalmente hechas de acero con alto contenido de manganeso (acero Hadfield, por ejemplo, ZGMn13) o hierro con alto contenido de cromo .

Su uso no es para todo el molde sino como material de revestimiento estratégico para resolver problemas específicos inherentes a la fundición de estas desafiantes aleaciones.

| Artículo | Unidad | Índice |

| Cr2O3 | % | 46,0 minutos |

| SiO2 | % | 1.0máx. |

| FeO | % | 26.5máx. |

| Alto | % | 0.30máx. |

| MgO | % | 10.0máx. |

| Al2O3 | % | 15.5máx. |

| PAG | % | 0.003máx. |

| S | % | 0.003máx. |

| Cr/Fe | / | 1.55:1 |

| Densidad aparente | g/cm3 | 2.5-3 |

| Color | / | Negro |

| PH | / | 7-9 |

| La cantidad de ácido | / | 2 ml (máx.) |

| Porcentaje de suelo | % | 0,1 máx. |

| Porcentaje de humedad | % | 0,1 máx. |

| El sinterizado | 1600 | |

| Porcentaje de ácido libre presente en la arena | % | 0 |

| Densidad de llenado | g/cm3 | 2.6 |

| Punto de sinterización | 1800 minutos | |

| Temperatura de fusión | 2180 |

¿Por qué es esencial la arena de cromita para los martillos resistentes al desgaste?

Los martillos resistentes al desgaste están sujetos a impactos y abrasión extremos. Para lograrlo, se fabrican con aleaciones extremadamente exigentes para el proceso de fundición:

Temperaturas de vertido muy altas: a menudo superan los 1500 °C (2732 °F).

Alta actividad de óxidos metálicos: Las aleaciones ricas en manganeso (Mn) y cromo (Cr) son altamente reactivas en su estado fundido.

Alta contracción: estas aleaciones se contraen significativamente al solidificarse, lo que crea tensión en el molde.

Ventajas de la arena de cromita:

Refractariedad excepcional: Con un punto de fusión superior a 1850 °C (3362 °F), permanece sólido y dimensionalmente estable a las temperaturas de vertido de aceros resistentes al desgaste.

Alta resistencia a la penetración de óxidos metálicos: Es químicamente neutro o básico, lo que le confiere una alta resistencia a las escorias ácidas (p. ej., MnO) que se forman durante la fundición. Esto evita la quema química y la reacción en la interfaz metal-molde.

Baja Expansión Térmica: Se expande muy poco al calentarse, reduciendo significativamente el riesgo de veteado o agrietamiento en el molde, evitando así la penetración mecánica del metal.

Excelente conductividad térmica: Absorbe el calor de la superficie de fundición más rápidamente que la arena de sílice. Esto promueve:

Estructura de grano más fina: un enfriamiento más rápido conduce a una estructura de grano metalúrgico más fina en la superficie, lo que puede mejorar la dureza de la superficie y las propiedades de desgaste.

Mejor precisión dimensional: reduce el tiempo que la superficie del metal permanece líquida, minimizando la penetración.

Alta resistencia a la perforación: Su alta densidad y dureza hacen que la superficie del molde sea más resistente a la erosión cuando la corriente de metal fundido la golpea, preservando la forma del molde.

¿Cómo se utiliza la arena de cromita en el proceso de fundición?

Como arena de revestimiento:

Se coloca una capa de arena de cromita, normalmente de 20 a 100 mm de espesor , contra el patrón para formar la superficie de la cavidad del molde que entrará en contacto con el metal fundido.

El resto del molde (la arena de soporte) se rellena con arena de sílice o arena de olivino, que son más baratas.

Este método proporciona todos los beneficios de la cromita directamente donde más se necesita.

Como arena de núcleo:

Para geometrías de núcleo complejas que son difíciles de limpiar, el uso de arena de cromita garantiza que la arena no se fusione con las superficies internas de la pieza fundida.

En pinturas y recubrimientos:

La arena de cromita se muele hasta obtener un polvo fino y se utiliza como agregado refractario principal en lavados de moldes y núcleos (recubrimientos).

Se pulveriza o se aplica con brocha una suspensión de polvo de cromita, un vehículo (por ejemplo, agua o alcohol) y aglutinantes (por ejemplo, harina de circón, resinas) sobre la superficie de un molde hecho de arena común.

Esto crea una capa de barrera densa y altamente refractaria. Es una forma muy rentable de aprovechar las propiedades de la cromita.